होल प्रोसेसिंग

छेद बॉक्स, ब्रैकेट, आस्तीन, अंगूठी, डिस्क और अन्य भागों पर एक महत्वपूर्ण सतह है, और यह यांत्रिक प्रसंस्करण में अक्सर सामने आने वाली सतह भी है। मामले में जहां मशीनिंग की सटीकता और सतह की खुरदरापन की आवश्यकताएं समान हैं, मशीनिंग छेद बाहरी सतहों की तुलना में अधिक कठिन हैं, और उत्पादकता कम है और लागत अधिक है।

इसका कारण यह है: 1) छेद प्रसंस्करण के लिए उपयोग किए जाने वाले उपकरण का आकार संसाधित किए जा रहे छेद के आकार द्वारा सीमित है, और कठोरता खराब है, जो झुकने वाले विरूपण और कंपन के लिए प्रवण है; 2) जब एक निश्चित आकार के उपकरण के साथ छेद प्रसंस्करण करते हैं, तो छेद प्रसंस्करण का आकार अक्सर उपकरण पर सीधे निर्भर करता है आकार, उपकरण निर्माण त्रुटि और पहनने सीधे छेद की मशीनिंग सटीकता को प्रभावित करेगा; 3) जब मशीनिंग छेद, काटने का क्षेत्र वर्कपीस के अंदर होता है, तो चिप हटाने और गर्मी लंपटता की स्थिति खराब होती है, और मशीनिंग की सटीकता और सतह की गुणवत्ता को नियंत्रित करना आसान नहीं होता है।

一 一 ड्रिलिंग और रीमिंग

1.Drilling

ठोस पदार्थों में मशीनिंग छेद के लिए ड्रिलिंग पहली प्रक्रिया है। छेद का व्यास आमतौर पर 80 मिमी से कम है। ड्रिलिंग के दो तरीके हैं: एक ड्रिल बिट का रोटेशन है; दूसरा वर्कपीस का रोटेशन है। उपरोक्त दो ड्रिलिंग विधियों द्वारा निर्मित त्रुटियां अलग हैं। ड्रिलिंग विधि जिसमें ड्रिल बिट घूमता है, जिस छेद को संसाधित किया जाना है उसकी कटिंग किनारे की विषमता और ड्रिल बिट की अपर्याप्त कठोरता के कारण छेद किया जा सकता है। सीधे नहीं, लेकिन छेद व्यास मूल रूप से अपरिवर्तित है; वर्कपीस के रोटेशन की ड्रिलिंग विधि में, विपरीत सच है। ड्रिल बिट के विचलन से छेद का व्यास बदल जाएगा, जबकि छेद केंद्र रेखा अभी भी सीधी है।

आमतौर पर इस्तेमाल की जाने वाली ड्रिलिंग चाकू हैं: ट्विस्ट ड्रिल, सेंटर ड्रिल, डीप होल ड्रिल आदि। सबसे ज्यादा इस्तेमाल होने वाला ट्विस्ट ड्रिल है, जिसका व्यास .10.1-80 मिमी है।

संरचनात्मक सीमाओं के कारण, ड्रिल की झुकने की कठोरता और मरोड़ की कठोरता कम होती है, और केंद्रित अच्छा नहीं होता है, और ड्रिलिंग की सटीकता कम होती है, आमतौर पर केवल IT13 ~ IT11 तक पहुंचती है; सतह खुरदरापन भी बड़ा है, रा आमतौर पर 50 ~ 12.5μm है; लेकिन छेद की धातु हटाने की दर बड़ी है और काटने की क्षमता अधिक है। ड्रिलिंग का उपयोग मुख्य रूप से कम गुणवत्ता की आवश्यकताओं के साथ छिद्रों को संसाधित करने के लिए किया जाता है, जैसे बोल्ट छेद, थ्रेडेड बॉटम होल, ऑयल होल, आदि। उच्च प्रसंस्करण सटीकता और सतह की गुणवत्ता की आवश्यकताओं वाले छेदों के लिए, उन्हें रीमिंग, रीमिंग, बोरिंग या पीस द्वारा प्राप्त किया जाना चाहिए। बाद के प्रसंस्करण में छेद।

2. रमेिंग

रीमिंग को छेद व्यास का विस्तार करने और छेद के प्रसंस्करण की गुणवत्ता में सुधार करने के लिए रीमिंग ड्रिल के साथ ड्रिल किए गए, डाली या जाली को आगे की प्रक्रिया के लिए है। छेद को खत्म करने से पहले रीमिंग प्रक्रिया का उपयोग प्री-प्रोसेसिंग के रूप में किया जा सकता है, या उन छेदों के अंतिम प्रसंस्करण के रूप में जो मांग नहीं कर रहे हैं। रीमिंग ड्रिल्स ट्विस्ट ड्रिल्स के समान हैं, लेकिन उनके पास अधिक कटर दांत हैं और कोई अनुप्रस्थ किनारा नहीं है।

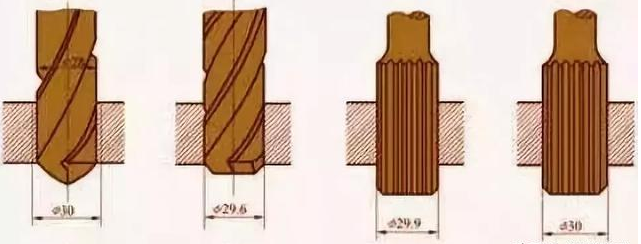

ड्रिलिंग के साथ तुलना में, रीमिंग में निम्नलिखित विशेषताएं हैं: (1) रीमिंग ड्रिल के दांतों की संख्या बड़ी है (3-8 दांत), मार्गदर्शन अच्छा है, और काटने अपेक्षाकृत स्थिर है; (2) रिमिंग ड्रिल में कोई अनुप्रस्थ किनारा नहीं है और काटने की स्थिति अच्छी है; (3) मशीनिंग भत्ता छोटा है, चिप बांसुरी को उथला बनाया जा सकता है, ड्रिल कोर को मोटा बनाया जा सकता है, और कटर बॉडी में बेहतर ताकत और कठोरता होती है। रीमिंग प्रसंस्करण की सटीकता आम तौर पर IT11 ~ IT10 है, और सतह खुरदरापन रा 12.5 ~ 6.3μm है। Reaming का उपयोग आमतौर पर मशीन के छेद से छोटे व्यास के साथ किया जाता है। जब एक बड़े व्यास (डी) 30 मिमी) के साथ छेद ड्रिल करते हैं, तो इसे अक्सर एक छोटे ड्रिल (व्यास व्यास से 0.5 से 0.7 गुना व्यास) के साथ पूर्व-ड्रिल किया जाता है, और फिर छेद को ड्रिल किया जाता है और इसी आकार के साथ विस्तारित किया जाता है,

बेलनाकार छिद्रों के प्रसंस्करण के अलावा, रीमिंग कई प्रकार के विशेष आकार के रीमिंग ड्रिल का भी उपयोग कर सकते हैं (काउंटिंक के रूप में भी जाना जाता है) काउंटर्स सीट छेद और काउंटरसिंक फ्लैट एंड सतह की एक किस्म को संसाधित करने के लिए। काउंटरसिंक के सामने के छोर को अक्सर एक गाइड पोस्ट के साथ प्रदान किया जाता है, जिसे एक मशीनी छेद के साथ निर्देशित किया जाता है।

दूसरा, रीमिंग

छेद के लिए रीमिंग फिनिशिंग विधियों में से एक है और इसका व्यापक रूप से उत्पादन में उपयोग किया जाता है। छोटे छिद्रों के लिए, रीमिंग आंतरिक पीस और सटीक बोरिंग की तुलना में अधिक किफायती और व्यावहारिक प्रसंस्करण विधि है।

1.Reamer

राइमर को आम तौर पर दो प्रकारों में विभाजित किया जाता है: हाथ राइमर और मशीन राइमर। हाथ के रिएमर का संभाल एक सीधा टांग है, काम करने वाला हिस्सा लंबा है, और मार्गदर्शक प्रभाव बेहतर है। हैंड रिमर में अभिन्न प्रकार और समायोज्य बाहरी व्यास की दो संरचनाएं हैं। मशीन रिएमर में हैंडल और आस्तीन के साथ दो संरचनाएं हैं। रिएमर न केवल परिपत्र छिद्रों को संसाधित कर सकता है, बल्कि टेपर्ड छेदों को संसाधित करने के लिए टेपर रीमर भी कर सकता है।

2. रीमिंग प्रक्रिया और इसके आवेदन

रीमिंग भत्ता का रीमिंग की गुणवत्ता पर बहुत प्रभाव पड़ता है, भत्ता बहुत बड़ा है, रिएमर का भार बड़ा है, काटने का किनारा जल्दी से कुंद है, एक चिकनी मशीनिंग सतह प्राप्त करना आसान नहीं है, और आयामी सहिष्णुता गारंटी देना आसान नहीं है; भत्ता बहुत छोटा है, पिछली प्रक्रिया द्वारा छोड़े गए चाकू के निशान को नहीं हटा सकते हैं, स्वाभाविक रूप से छेद प्रसंस्करण की गुणवत्ता में सुधार करने में कोई भूमिका नहीं है। आम तौर पर, मोटे काज का मार्जिन 0.35 ~ 0.15 मिमी है, और ठीक काज की मात्रा 01.5 ~ 0.05 मिमी है।

बिल्ट-अप एज से बचने के लिए, रीमिंग होल को आमतौर पर कम कटिंग गति (v <8 मी / मिनट जब स्टील और कच्चा लोहा उच्च गति वाले स्टील के साथ प्रसंस्करण किया जाता है) पर संसाधित किया जाता है। फ़ीड दर का मान संसाधित किए जाने वाले एपर्चर से संबंधित है। बड़ा एपर्चर, फ़ीड दर का अधिक से अधिक मूल्य। जब स्टील और कच्चा लोहा उच्च गति वाले स्टील रिएमर द्वारा संसाधित होते हैं, तो फ़ीड दर आमतौर पर 0.3 से 1 मिमी / आर होती है।

बिल्ड-अप एज को रोकने और चिप्स को समय पर हटाने के लिए उपयुक्त कटिंग तरल के साथ रीमिंग को ठंडा, चिकनाई और साफ किया जाना चाहिए। पीसने और उबाऊ की तुलना में, रीमिंग उत्पादकता अधिक है, और छेद की सटीकता सुनिश्चित करना आसान है; लेकिन रीमिंग छेद अक्ष की स्थिति की त्रुटि को ठीक नहीं कर सकता है, और छेद की स्थिति सटीकता को पिछली प्रक्रिया द्वारा गारंटी दी जानी चाहिए। रीमिंग छेद स्टेप्ड होल और ब्लाइंड होल के प्रसंस्करण के लिए उपयुक्त नहीं हैं।

रीमिंग होल का आकार सटीकता आमतौर पर IT9, IT7 है, और सतह खुरदरापन आरए आमतौर पर 3.2 ~ 0.8 माइक्रोन है। मध्यम आकार और उच्च परिशुद्धता आवश्यकताओं (जैसे कि IT7 परिशुद्धता छेद) के छेद के लिए, ड्रिलिंग-विस्तार-रीमिंग प्रक्रिया एक विशिष्ट प्रसंस्करण योजना है जो आमतौर पर उत्पादन में उपयोग की जाती है।

तीन, बोरिंग

बोरिंग एक प्रसंस्करण विधि है जो पूर्व-निर्मित छिद्रों का विस्तार करने के लिए काटने के उपकरण का उपयोग करती है। बोरिंग मशीन या खराद पर उबाऊ काम किया जा सकता है।

1. बोरिंग विधि

उबाऊ के लिए तीन अलग-अलग प्रसंस्करण विधियां हैं।

1) वर्कपीस घूमता है, और उपकरण फ़ीड गति बनाता है

खराद पर ज्यादातर बोरिंग इसी बोरिंग विधि के अंतर्गत आता है। तकनीकी विशेषताएं हैं: प्रसंस्करण के बाद छेद की धुरी, वर्कपीस के रोटेशन अक्ष के अनुरूप है, छेद की गोलाई मुख्य रूप से मशीन टूल स्पिंडल के रोटेशन की सटीकता पर निर्भर करती है, और छेद की अक्षीय ज्यामितीय त्रुटि मुख्य रूप से निर्भर करती है वर्कपीस स्थिति सटीकता के रोटेशन अक्ष के सापेक्ष टूल फीड दिशा। यह उबाऊ विधि प्रसंस्करण छेद के लिए उपयुक्त है जिसमें बाहरी परिपत्र सतह के साथ समाक्षीय आवश्यकताएं हैं।

2) उपकरण घूमता है और वर्कपीस फ़ीड में चलता है

बोरिंग मशीन की धुरी घूमने के लिए बोरिंग टूल को चलाती है, और वर्कटेबल वर्कपीस को फीड करने के लिए ड्राइव करता है।

3) उपकरण घूमता है और खिलाता है

बोरिंग की इस पद्धति के साथ, बोरिंग बार के ओवरहैंग बढ़ाव को बदल दिया जाता है, और बोरिंग बार के बल विरूपण को भी बदल दिया जाता है। हेडस्टॉक के पास छेद व्यास बड़ा है, और हेडस्टॉक से दूर छेद व्यास छोटा है, एक पतला छेद बनाता है। इसके अलावा, बोरिंग बार के ओवरहैंग बढ़ाव बढ़ जाता है, अपने स्वयं के वजन के कारण मुख्य शाफ्ट का झुकने विरूपण भी बढ़ जाता है, और संसाधित छेद की धुरी तदनुसार झुक जाएगी। यह उबाऊ विधि केवल मशीनिंग छोटे छेद के लिए उपयुक्त है।

2. हीरा उबाऊ

सामान्य बोरिंग की तुलना में, डायमंड बोरिंग को छोटे बैक-फीडिंग, छोटे फीड और उच्च कटिंग गति की विशेषता है। यह बहुत उच्च मशीनिंग सटीकता (IT7) IT6) और एक बहुत ही चिकनी सतह (रा। 0.4 ~ 0.05 माइक्रोन) प्राप्त कर सकता है। डायमंड बोरिंग को शुरू में डायमंड बोरिंग टूल्स के साथ प्रोसेस किया गया था, और अब कार्बाइड, CBN और सिंथेटिक डायमंड टूल्स का आमतौर पर इस्तेमाल किया जाता है। मुख्य रूप से अलौह धातु वर्कपीस के प्रसंस्करण के लिए उपयोग किया जाता है, लेकिन कच्चा लोहा और इस्पात भागों के प्रसंस्करण के लिए भी।

हीरे की बोरिंग के लिए आमतौर पर इस्तेमाल की जाने वाली कटिंग राशि है: बैक-फीडिंग प्री-बोरिंग की मात्रा 0.2 ~ 0.6 मिमी है, अंतिम बोरिंग 0.1 मिमी है; फ़ीड दर 0.01 ~ 0.14 मिमी / आर है; काटने की गति 100 ~ 250 मीटर / मिनट है जब प्रसंस्करण कच्चा लोहा, प्रसंस्करण 150 ~ 300 मीटर / मिनट स्टील के लिए और 300 ~ 2000 मीटर / मिनट जब गैर-लौह धातु प्रसंस्करण करते हैं।