क्यों यह एक शाफ्ट की तुलना में एक छेद मशीन के लिए और अधिक कठिन है?

ऐसे ड्रिलिंग के रूप में छेद प्रसंस्करण विधियों के कई प्रकार,,, reaming reaming, बोरिंग, खींच, पकड़ भी, आदि इन विभिन्न छेद के प्रसंस्करण विधियों भी पक्ष पर छेद प्रसंस्करण की कठिनाई को प्रतिबिंबित कर रहे हैं। छेद छेद के विभिन्न प्रकार अलग बैच आकार में उत्पादित वास्तविक स्थिति के अनुसार विभिन्न उत्पादन तकनीक का उपयोग का उत्पादन किया जा करने की जरूरत है;

शाफ्ट की मशीनिंग के साथ तुलना में, छेद मशीनिंग के लिए स्थिति बहुत खराब हैं, और छेद मशीनिंग ज्यादा शाफ्ट मशीनिंग, क्योंकि से अधिक कठिन है:

(1) छेद प्रसंस्करण के लिए इस्तेमाल किया उपकरण के आकार छेद के आकार के द्वारा सीमित है संसाधित किया जा रहा, कठोरता खराब है, और झुकने विरूपण और कंपन होते हैं करने के लिए आसान कर रहे हैं;

(2) जब एक निश्चित-आकार उपकरण के साथ एक छेद मशीनिंग, छेद प्रसंस्करण के आकार अक्सर सीधे उपकरण की इसी आकार पर निर्भर करता है। विनिर्माण त्रुटि और उपकरण सीधे छेद की मशीनिंग सटीकता को प्रभावित करेगा के पहनने;

(3) छेद मशीनिंग के दौरान, कटिंग क्षेत्र है workpiece, चिप को हटाने और गर्मी अपव्यय की स्थिति के अंदर गरीब हैं, और मशीनिंग सटीकता और सतह गुणवत्ता नियंत्रण करने के लिए आसान नहीं हैं।

इस तरह के छेद के रूप में छेद मशीनिंग, reaming, reaming, बोरिंग, खींच, पकड़ भी लिए कारकों को सीमित करना

1.Drilling

ड्रिलिंग छेद प्रसंस्करण के लिए सबसे अधिक इस्तेमाल किया तकनीक है। आमतौर पर इस्तेमाल किया ड्रिलिंग चाकू शामिल हैं: मोड़ अभ्यास, केंद्र अभ्यास, गहरी छेद ड्रिल, आदि सबसे अधिक इस्तेमाल किया हैं मोड़ अभ्यास, जिसका व्यास विनिर्देशों Φ0.1-80mm हैं। संरचनात्मक सीमाओं के कारण, ड्रिल के झुकने कठोरता और मरोड़ कठोरता कम, गरीब केंद्रित के साथ मिलकर कर रहे हैं, और ड्रिलिंग सटीकता कम ही IT13 ~ IT11 है, आम तौर पर; वहाँ ड्रिलिंग के दो तरीके हैं: एक ड्रिल रोटेशन है; अन्य workpiece रोटेशन है। त्रुटियों दो ऊपर ड्रिलिंग के तरीकों द्वारा उत्पादित ही नहीं हैं। ड्रिलिंग विधि में जहां ड्रिल घूमता है, जब ड्रिल अत्याधुनिक की विषमता और ड्रिल की अपर्याप्त कठोरता के कारण सीधे रास्ते से फिर जाता है, मशीन छेद के centerline हटाने जाएगा या यह सीधे नहीं है, लेकिन छेद व्यास मूल रूप से है वही। ड्रिलिंग मोड जहां workpiece घूमता में, विपरीत सच है। ड्रिल बिट का विचलन, परिवर्तन करने के लिए छेद व्यास का कारण होगा, जबकि छेद centerline अभी भी सीधे है। ड्रिलिंग मुख्य रूप से उच्च प्रसंस्करण सटीकता और सतह की गुणवत्ता के साथ छेद के लिए नीचे छेद, तेल छेद, आदि, इस तरह के बोल्ट छेद के रूप में कम गुणवत्ता आवश्यकताओं के साथ प्रक्रिया छेद करने के लिए प्रयोग किया जाता है पिरोया है, यह, reaming reaming, बोरिंग या में पीस के माध्यम से हासिल किया जाना चाहिए बाद के प्रसंस्करण।

2.Reaming

रीमिंग आगे की प्रक्रिया के लिए छेद है कि आदेश छेद व्यास विस्तार और छेद के प्रसंस्करण की गुणवत्ता में सुधार करने के लिए, drilled किया गया है डाली या जाली एक reaming ड्रिल के साथ है। Reaming अभ्यास अभ्यास मोड़ के समान हैं, लेकिन वे अधिक दांत और कोई क्षैतिज किनारों की है। reaming की शुद्धता आम तौर पर IT11 ~ IT10 है। जब एक बड़े व्यास छेद (डी ≥30mm) ड्रिलिंग, पूर्व ड्रिलिंग एक छोटा सा ड्रिल (व्यास 0.5 ~ 0.7 गुना व्यास) के साथ आम तौर पर प्रयोग किया जाता है, और फिर इसी आकार प्रयोग किया जाता है। बांट ड्रिल छेद है, जो प्रसंस्करण गुणवत्ता और छेद के उत्पादन क्षमता में सुधार कर सकते हैं फैलता है। बेलनाकार छेद reaming के अलावा, विभिन्न विशेष के आकार का reaming अभ्यास (भी countersinks के रूप में जाना जाता है) विभिन्न धँसाना छेद और फ्लैट अंत चेहरे पर कार्रवाई करने के लिए इस्तेमाल किया जा सकता है। Countersinks अक्सर सामने के छोर पर गाइड पदों, जो मशीन छेद द्वारा निर्देशित कर रहे है।

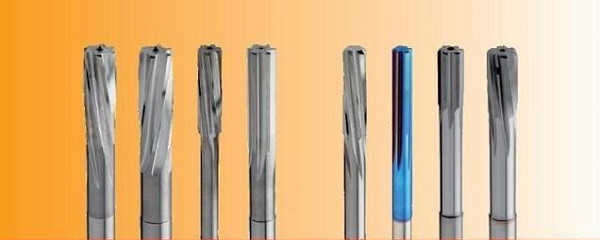

3.Reaming छेद

रीमिंग छेद के परिष्करण के तरीकों, जो व्यापक रूप से उत्पादन में प्रयोग किया जाता है में से एक है। छोटे छेद के लिए, reaming आंतरिक पीसने और ठीक बोरिंग की तुलना में एक अधिक किफायती और व्यावहारिक प्रसंस्करण विधि है। reaming मार्जिन reaming छेद की गुणवत्ता पर काफी प्रभाव पड़ता है। मार्जिन बहुत बड़ा है, बांट का लोड बड़ी है, अत्याधुनिक जल्दी संवेदनाशून्य है, यह एक चिकनी सतह प्राप्त करने के लिए मुश्किल है, और आयामी सहिष्णुता गारंटी करने के लिए आसान नहीं है। उपकरण के निशान पिछले प्रक्रिया में छोड़ दिया निकाला नहीं जा सकता, और स्वाभाविक रूप से वहाँ छेद प्रसंस्करण की गुणवत्ता में सुधार करने के लिए कोई प्रभाव नहीं है। आम तौर पर, मोटे काज का भत्ता 0.35 ~ 0.15mm है, और ठीक काज 0.15 ~ 0.05 मिमी है। छेद सटीकता आयामी reaming आम तौर पर IT7 को IT9 है। जब छेद reaming, यह ठंडा किया जाना चाहिए चिकनाई और एक उपयुक्त काटने तरल पदार्थ समय में छिल ट्यूमर और स्पष्ट चिप्स को रोकने के लिए से साफ किया। पीस और उबाऊ, उच्च उत्पादकता और आसान है reaming छेद की सटीकता सुनिश्चित करने के साथ तुलना में; लेकिन reaming छेद की धुरी की स्थिति त्रुटि को दूर नहीं कर सकते, और होल की स्थिति सटीकता पिछले प्रक्रिया द्वारा गारंटी दी जानी चाहिए। Reaming छेद कदम रखा छेद और अंधा छेद के लिए उपयुक्त नहीं हैं। मध्यम आकार के और उच्च परिशुद्धता छेद (जैसे IT7 स्तरीय परिशुद्धता छेद के रूप में), के लिए ड्रिल का विस्तार-काज की प्रक्रिया आमतौर पर उत्पादन में इस्तेमाल एक ठेठ प्रसंस्करण योजना है।

4, बोरिंग

बोरिंग एक मशीनिंग विधि है कि पूर्वनिर्मित छेद पर उपकरण कटौती करके बढ़े हुए है है। बोरिंग एक बोरिंग मशीन या एक खराद पर किया जा सकता। बोरिंग और प्रौद्योगिकी ड्रिलिंग विस्तार-reaming के साथ तुलना में, छेद आकार उपकरण का आकार द्वारा सीमित नहीं है, और उबाऊ एक मजबूत त्रुटि सुधार की क्षमता है। यह कई गुजरता द्वारा मूल अक्ष विचलन त्रुटि को दूर कर सकते हैं और कर सकते हैं उबाऊ छेद और स्थिति सतह उच्च स्थिति शुद्धता बनाए रखने के। बोरिंग के बाहरी चक्र के साथ तुलना में, कठोरता और उपकरण पट्टी प्रणाली के विकार गरीब हैं, और गर्मी अपव्यय और चिप को हटाने की स्थिति अच्छी नहीं हैं। workpiece और उपकरण के थर्मल विरूपण अपेक्षाकृत बड़ी है। बोरिंग के प्रसंस्करण की गुणवत्ता और उत्पादन क्षमता कार के बाहरी सर्कल के रूप में उच्च के रूप में नहीं कर रहे हैं। ।

संक्षेप में, यह देखा जा सकता उबाऊ एक विस्तृत प्रसंस्करण रेंज है, और विभिन्न आकारों और विभिन्न सटीकता के स्तर के छेद पर कार्रवाई कर सकते हैं। छेद और बड़े व्यास के साथ छेद प्रणालियों के लिए, आकार और स्थिति सटीकता के लिए उच्च आवश्यकताओं, उबाऊ लगभग केवल प्रसंस्करण विधि है। बोरिंग सटीकता IT9 ~ IT7 है। बोरिंग मशीनों, lathes, मिलिंग मशीन और अन्य मशीन टूल्स बोरिंग पर किया जा सकता। यह लचीलापन और लचीलापन के फायदे, और व्यापक रूप से उत्पादन में प्रयोग किया जाता है। बड़े पैमाने पर उत्पादन में, बोरिंग दक्षता में सुधार करने में, बोरिंग नए नए साँचे अक्सर किया जाता है।

5, पुल छेद

Broaching एक उच्च उत्पादकता परिष्करण विधि है, जो एक विशेष सीख के साथ एक broaching मशीन पर किया जाता है है। broaching के दौरान सीख केवल रेखीय गति (मुख्य गति) कम गति करता है। एक ही समय में सीख काम कर के दांत की संख्या आम तौर पर तीन से कम नहीं होना चाहिए, अन्यथा सीख काम स्थिर नहीं है, और यह workpiece की सतह पर अंगूठी लहर उत्पादन करने के लिए आसान है। आदेश अत्यधिक broaching बल के कारण सीख तोड़ने से बचने के लिए, एक ही समय में दांत की संख्या जब सीख काम कर रहा है 6 ~ 8 अधिक नहीं होनी चाहिए। वहाँ broaching के लिए तीन अलग-अलग broaching तरीकों, 1) स्तरित broaching, 2) ब्लॉक broaching, 3) व्यापक broaching कर रहे हैं; सीख एक बहु ब्लेड उपकरण है जो क्रमिक रूप से एक broaching स्ट्रोक में उच्च उत्पादन क्षमता है roughing पूरा किया जा सकता, परिष्करण और छेद के परिष्करण है। broaching की शुद्धता मुख्य रूप से सीख की सटीकता से निर्धारित होता है। सामान्य परिस्थितियों के अंतर्गत, broaching की शुद्धता IT9 ~ IT7 पहुँच सकते हैं। जब broaching, workpiece संसाधित छेद से ही स्थिति में है (सीख का प्रमुख हिस्सा workpiece की स्थिति तत्व है)। यह छेद और अन्य सतहों के आपसी स्थिति सही होने की गारंटी करने के लिए आसान नहीं है, भीतरी और बाहरी परिपत्र सतहों पर coaxiality आवश्यकताओं के साथ घूर्णन भागों के प्रसंस्करण के लिए, छेद अक्सर पहले खींच लिया जाता है, और फिर अन्य सतह संदर्भ के रूप में छेद के साथ कार्रवाई की है। सीख ही दौर छेद संसाधित नहीं कर सकता, लेकिन यह भी छेद और पट्टी छेद के रूप में। सीख जटिल आकार और उच्च कीमत, जो बड़े छेद के प्रसंस्करण के लिए उपयुक्त नहीं है के साथ एक निश्चित आकार उपकरण है। पुल छेद सामान्यतः Ф10 ~ 80 मिमी की एक छेद व्यास और एक छेद से अधिक 5 बार छेद व्यास नहीं गहराई के साथ छोटे और मध्यम भागों पर छेद के माध्यम से प्रक्रिया के लिए बड़े पैमाने पर बड़े पैमाने पर उत्पादन में किया जाता है।

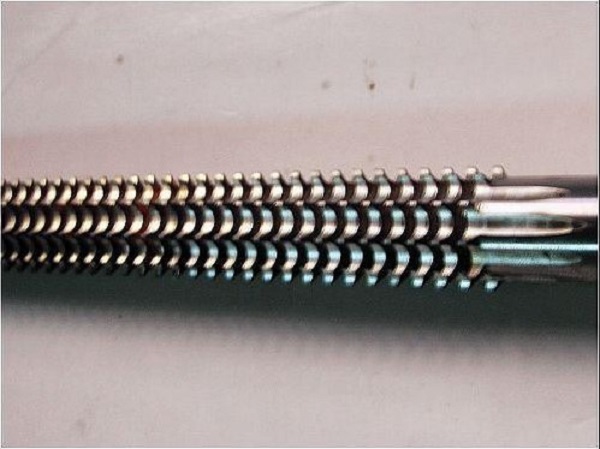

6, होनिंग छेद

होनिंग एक सान (Whetstone) के साथ एक होनिंग सिर का उपयोग करके छेद को पूरा किये बगैर एक विधि है। होनिंग के दौरान, workpiece तय हो गई है, और होनिंग सिर घुमाने की मशीन उपकरण के मुख्य शाफ्ट द्वारा संचालित और रैखिक परस्पर आदान-प्रदान किया जाता है। आदेश, टूट घर्षण कणों और चिप्स के निर्वहन की सुविधा काटने तापमान कम करने, और सुधार करने के लिए प्रसंस्करण गुणवत्ता में, पर्याप्त काटने तरल पदार्थ जब पकड़ भी किया जाना चाहिए। आदेश छेद की दीवार संसाधित करने के लिए की वर्दी प्रसंस्करण प्राप्त करने के लिए, रेत बार के स्ट्रोक छेद के दोनों सिरों पर overtravel की एक निश्चित राशि से अधिक होना चाहिए। उच्च आयामी सटीकता और आकार सटीकता प्राप्त कर सकते हैं पकड़ भी, और मशीनिंग सटीकता है IT7 ~ IT6, लेकिन होनिंग में सुधार नहीं कर सकते होल की स्थिति सटीकता कार्रवाई की जा रही। , पीस गति की तुलना में हालांकि होनिंग सिर के परिधीय गति उच्च नहीं है (वीसी = 16 ~ 60m / मिनट), प्रत्यागामी गति अपेक्षाकृत अधिक रेत बार और workpiece (VA के = 8 के बीच बड़े संपर्क क्षेत्र की वजह से है ~ 20 मीटर / मिनट) तो पकड़ भी अभी भी उच्च उत्पादकता है। होनिंग व्यापक रूप से इंजन सिलेंडर बोर और बड़े पैमाने पर बड़े पैमाने पर उत्पादन में विभिन्न हाइड्रोलिक उपकरणों में परिशुद्धता छेद के उत्पादन में प्रयोग किया जाता है। व्यास रेंज आम तौर पर 15-500mm या बड़ा है, और 10 से एक पहलू अनुपात अधिक से अधिक के साथ गहरे छेद संसाधित किया जा सकता। लेकिन होनिंग बड़े प्लास्टिसिटी साथ अलौह धातु workpieces पर छेद के प्रसंस्करण के लिए उपयुक्त नहीं है, न ही यह कुंजी खांचे और पट्टी छेद के साथ छेद पर कार्रवाई कर सकते हैं।